三相8極無刷直流電機控制系統軟件開發設計

隨著現代工業自動化水平的不斷提高,無刷直流電機(BLDC)因其高效率、高功率密度及長壽命等優點,在工業控制、家用電器、汽車電子等領域得到了廣泛應用。三相8極無刷直流電機作為其中一種常見類型,其控制系統開發至關重要,尤其是在軟件設計方面。本文將探討三相8極無刷直流電機控制系統的軟件開發流程、關鍵技術和實現要點。

一、控制系統概述

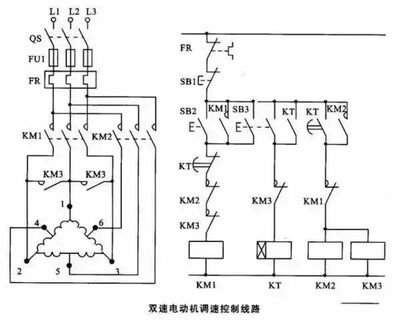

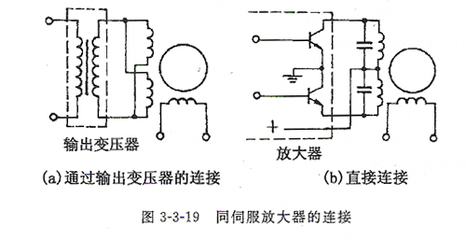

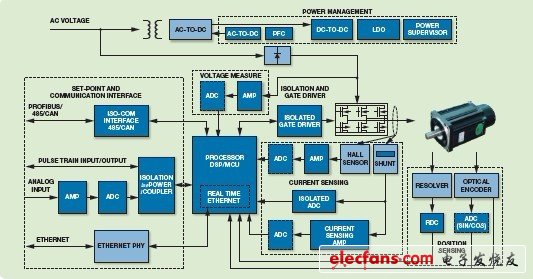

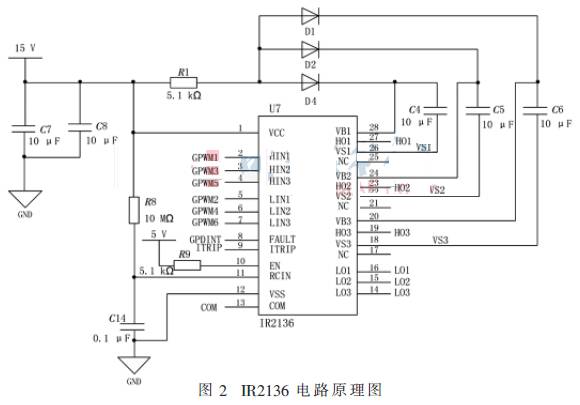

三相8極無刷直流電機控制系統通常包括硬件和軟件兩部分。硬件部分涵蓋電機本體、功率驅動電路(如三相逆變器)、傳感器(如霍爾傳感器或編碼器)以及微控制器(如STM32系列或DSP芯片)。軟件部分則負責實現電機驅動邏輯、速度控制、位置檢測和保護功能等。針對三相8極電機,軟件開發需考慮其極對數特性(即8極對應4對磁極),這會直接影響換相頻率和控制算法的設計。

二、軟件開發流程與步驟

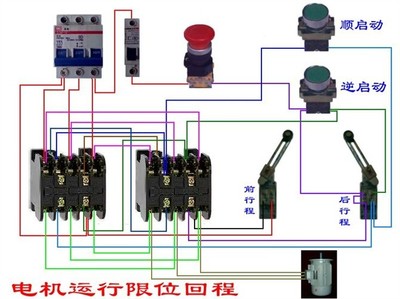

- 需求分析:根據應用需求(如電機轉速范圍、扭矩要求、效率指標)確定軟件功能,包括基本驅動、閉環控制(速度或位置)、通信接口(如CAN或UART)和保護機制(如過流、過溫保護)。

- 軟件架構設計:采用模塊化設計,將系統劃分為驅動程序層、控制算法層和應用層。驅動程序層處理底層硬件操作(如PWM輸出、ADC采樣);控制算法層實現換相邏輯、PID控制等;應用層整合用戶接口和高級功能。

- 核心算法實現:

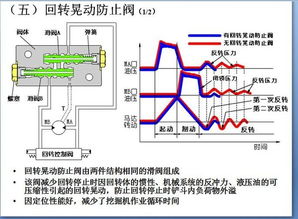

- 換相控制:基于霍爾傳感器信號或反電動勢(BEMF)檢測,實現六步換相法。對于8極電機,需調整換相時序以匹配極對數,確保電機平穩運行。

- 速度控制:采用PID算法調節PWM占空比,實現閉環速度控制。針對8極電機的動態特性,需優化PID參數以提高響應速度和穩定性。

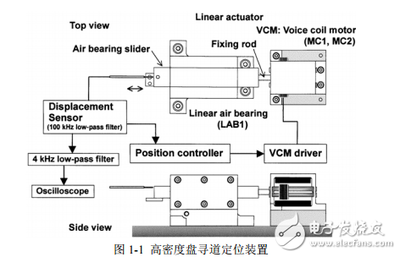

- 位置檢測與啟動策略:結合傳感器數據設計軟啟動算法,避免啟動時的電流沖擊,并實現精確位置跟蹤。

- 代碼編寫與調試:使用C/C++等語言在嵌入式平臺上開發,通過仿真工具(如MATLAB/Simulink)和實際測試驗證軟件功能,確保換相準確性和控制精度。

- 集成與優化:將軟件與硬件集成,進行系統測試,優化代碼效率以降低CPU負載,并根據反饋調整算法參數。

三、關鍵技術挑戰與解決方案

- 換相精度問題:8極電機的換相頻率較高,易因傳感器誤差導致轉矩波動。解決方案包括采用高分辨率編碼器或傳感器融合技術,并結合軟件濾波算法減少噪聲影響。

- 電磁兼容性(EMC)與實時性:軟件需確保PWM信號生成和中斷處理的實時性,避免電磁干擾。可通過優先級中斷設計和硬件定時器優化來實現。

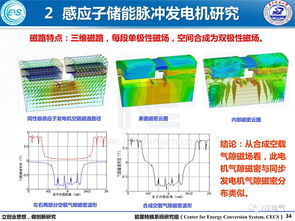

- 效率優化:通過軟件實現弱磁控制或場定向控制(FOC)算法,提升電機在高速區的效率,尤其適用于8極電機的高轉速應用。

- 保護機制:軟件需集成硬件故障檢測(如過流、過壓)和軟保護(如限流控制),并通過看門狗定時器防止程序跑飛。

四、實例應用與未來展望

以工業機器人或電動汽車為例,三相8極無刷直流電機控制系統軟件可實現高精度速度調節和快速響應。隨著AI和物聯網技術的發展,軟件可集成自適應控制算法和遠程監控功能,進一步提升系統智能化水平。

三相8極無刷直流電機控制系統的軟件開發是一個綜合性工程,需結合電機特性、硬件平臺和應用需求,通過模塊化設計、算法優化和嚴格測試,實現高效、可靠的電機驅動。這不僅提升了系統性能,還為工業自動化和智能設備的發展奠定了堅實基礎。

如若轉載,請注明出處:http://m.zyfk120.com/product/8.html

更新時間:2026-02-20 00:43:54