逆境中淬煉 從電機及其控制系統研發看上海制造業的韌性升級

2022年上半年的疫情,對上海這座制造業重鎮進行了一次前所未有的壓力測試。當城市一度按下“暫停鍵”,供應鏈受阻、人員流動受限,那些以精密、復雜著稱的電機及其控制系統研發與生產企業,卻在這場危機中展現出驚人的韌性,并悄然擘畫出上海制造業未來發展的清晰圖景。

一、 危機暴露“硬核”短板,倒逼研發模式革新

疫情導致的物理阻隔,首先沖擊了高度依賴實驗室環境、精密儀器與工程師現場協作的傳統研發模式。困境也成為催化劑。一批領先企業迅速將研發流程深度“數字化”、“云端化”。

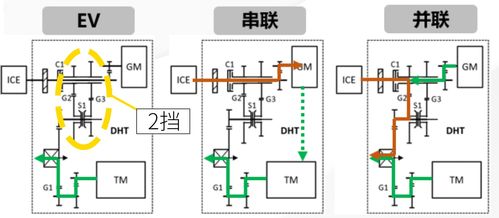

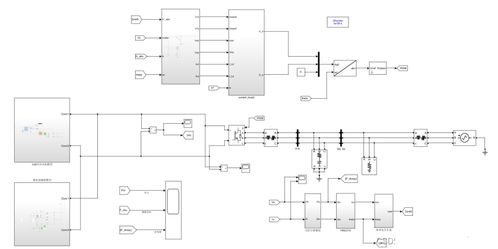

- 虛擬仿真與數字孿生成標配:借助高性能計算與先進的仿真軟件,工程師得以在虛擬空間中完成電機電磁場、熱管理、控制系統算法的絕大部分設計與驗證工作。一款新產品的原型機迭代周期,在“云端實驗室”里被大幅壓縮。

- 遠程協同與分布式研發成為常態:核心研發團隊雖身處封控,卻能通過安全高效的協同平臺,與分布在全球或國內其他基地的軟硬件工程師、供應商專家進行7×24小時無縫對接。這不僅保障了關鍵項目的延續性,更催生了一種打破地理邊界、聚合全球智慧的柔性研發組織形態。

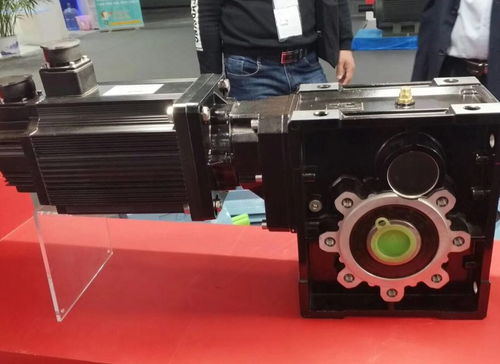

- 供應鏈風險驅動核心技術創新:關鍵進口元器件與材料的供應不穩定,迫使企業將研發焦點投向“補短板”與“鍛長板”。在高端伺服電機、精密減速器、高性能控制芯片、特種絕緣材料等領域的國產化替代與原始創新研發投入顯著加大,自主可控的供應鏈體系建設從“備選項”升級為“必選項”。

二、 生產“智造”凸顯價值,柔性制造能力是關鍵

當工廠面臨最小化人員運營的極端情況時,前期在“智能制造”上的投入迎來了回報期。

- “黑燈工廠”與無人化產線經受考驗:在電機繞線、精密裝配、性能測試等環節自動化、智能化程度高的企業,其產線在極少人員干預下仍能維持基本運轉,保障了核心訂單的交付。這證明了自動化不是“錦上添花”,而是應對不確定性的“戰略基石”。

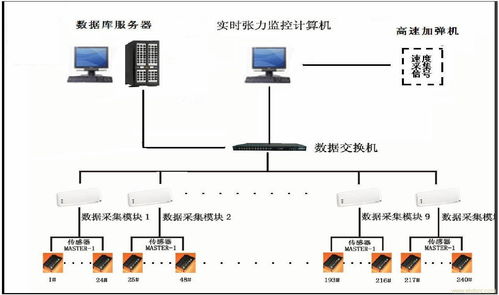

- 數據驅動下的精準運維與預測性維護:依托工業互聯網平臺,設備運行數據、能耗數據、質量數據被實時采集與分析。工程師遠程就能監控產線健康狀態,進行故障預警與診斷,極大降低了對現場技術人員的即時依賴。

- 模塊化設計與柔性生產響應變化:產品采用模塊化設計的優勢凸顯。通過快速重組生產單元和調整工藝參數,部分生產線得以在較短時間內切換,生產應對疫情需求的特定產品(如醫療設備電機),展現了供應鏈的快速響應與自適應能力。

三、 擘畫未來:上海制造業的新畫像

經此一“疫”,以電機及其控制系統研發為代表的上海高端制造業,其未來輪廓愈發清晰:

- 研發虛擬化與創新網絡化:未來的研發將更加依賴于數字空間,實體實驗室與虛擬仿真深度結合。上海的角色,將從單一的研發中心,轉變為全球創新網絡的關鍵樞紐,負責集成、調度與轉化最前沿的科技成果。

- 生產智能化與供應鏈韌性化:“智能制造”將深化為全要素、全流程的“智慧生產”。供應鏈將從追求效率最優的“全球線性鏈條”,轉向效率與韌性并重的“區域化、網絡化生態”。上海將著力構建以本土龍頭企業為核心、關鍵環節自主可控、周邊區域高效協同的先進制造業產業集群。

- 產品服務化與價值高端化:單純的電機產品銷售將向“產品+服務+解決方案”升級。基于電機運行數據的能效優化服務、預測性維護服務、遠程升級服務將成為主要利潤來源。企業競爭的焦點從硬件性能,轉向軟硬結合的系統級創新與持續服務能力。

- 人才復合化與組織敏捷化:能夠橫跨機械、電磁、軟件、數據科學領域的復合型工程師將成為核心資產。企業的組織架構也將更加扁平、敏捷,能夠快速組建跨職能團隊,以項目制應對市場變化與技術挑戰。

疫情危機如同一塊試金石,檢驗了上海制造業的成色,更是一劑催化劑,加速了其邁向更高形態的進程。從電機及其控制系統研發這個微觀切片可以看到,上海制造業的絕非簡單的規模擴張,而是通過深度融合數字技術,強化原始創新,構建彈性供應鏈,最終實現從“制造”到“智造”再到“創造”的躍遷。一個更具韌性、更富智慧、更高價值的全球高端制造創新策源地,正從這次考驗中汲取力量,破繭而生。

如若轉載,請注明出處:http://m.zyfk120.com/product/44.html

更新時間:2026-02-20 02:43:09