基于PLC的梳棉機步進電機控制系統研發與實現

在紡織機械自動化進程中,梳棉機作為關鍵的前紡設備,其運行精度與穩定性直接影響成紗質量。傳統梳棉機的傳動與控制多依賴機械齒輪箱與繼電器電路,存在調節不便、精度有限、維護復雜等問題。隨著可編程邏輯控制器(PLC)技術與步進電機控制技術的成熟,構建基于PLC的智能化、高精度梳棉機步進電機控制系統,已成為提升設備性能與生產效率的重要方向。

一、系統總體設計

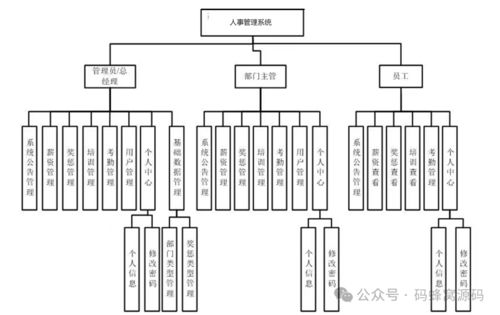

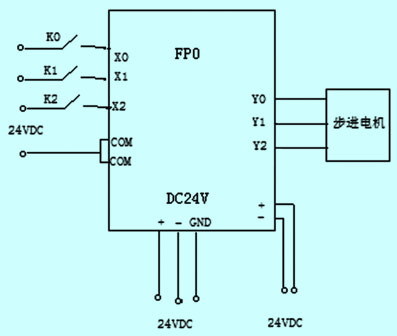

本控制系統以高性能PLC為核心控制器,采用步進電機作為梳棉機關鍵運動部件(如給棉羅拉、刺輥、道夫等)的驅動執行機構。系統設計遵循模塊化與開放性原則,主要包含以下核心部分:

- 控制層:選用具備高速脈沖輸出功能的PLC作為主控單元,負責接收人機界面(HMI)的工藝參數設定,并根據預設邏輯與算法,生成精確的脈沖序列與方向信號,控制步進電機的轉速、轉向與位移。

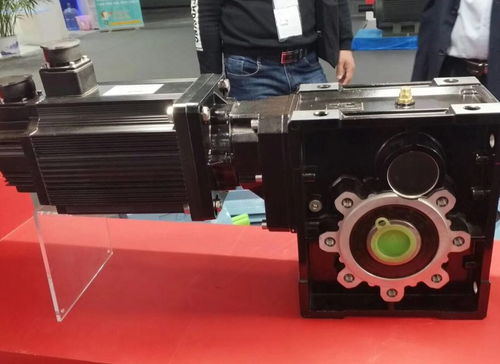

- 驅動執行層:由步進電機驅動器與步進電機組成。驅動器接收PLC發出的控制信號,并將其轉化為驅動步進電機各相繞組的電流,實現電機的細分驅動,確保運行平穩、精度高。

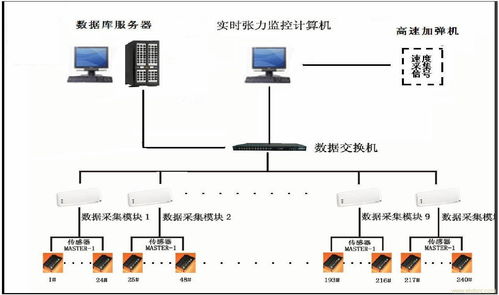

- 檢測與反饋層:集成光電傳感器、編碼器等檢測元件,實時監測棉層厚度、機器速度等關鍵參數,構成閉環或半閉環控制,提升系統自適應能力。

- 人機交互層:通過觸摸屏HMI,提供友好的人機界面,便于操作員設置工藝參數(如定量、速度)、監控運行狀態、診斷故障及調用生產配方。

二、核心控制策略與PLC程序實現

控制系統的核心在于PLC程序的開發。程序需實現以下關鍵功能:

- 多軸協同控制:梳棉工藝要求給棉、梳理、輸出等環節嚴格同步。PLC通過內部高速計數器與中斷功能,協調多臺步進電機的啟停與速度比例,確保工藝連貫性。

- 速度曲線規劃:為避免步進電機在啟停階段失步或產生沖擊,PLC程序需實現S型或梯形速度曲線規劃,實現平滑加減速。

- 自動換卷與定長控制:利用PLC的定位控制功能,結合傳感器信號,實現棉卷的自動定長切斷與換卷,減少人工干預。

- 故障診斷與保護:程序實時監測電機電流、驅動器報警信號及傳感器狀態,一旦出現過載、堵轉、通信中斷等異常,立即執行停機或安全預案,并通過HMI提示具體故障信息。

三、系統優勢與應用價值

相較于傳統控制系統,本方案具備顯著優勢:

- 高精度與柔性化:步進電機的開環位置控制精度高,結合PLC的靈活編程能力,可輕松調整各項工藝參數,快速適應不同品種棉紡的生產需求。

- 簡化機械結構:用電子齒輪(PLC程序控制)替代部分復雜機械傳動機構,降低了機械設計難度與維護成本,提高了系統可靠性。

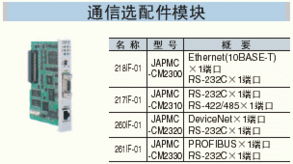

- 智能化水平提升:通過PLC的數據處理與通信能力(如以太網、現場總線),可實現設備聯網、數據上傳至MES系統,為生產管理與遠程運維提供支持。

- 節能降耗:步進電機僅在需要時運動,且運行效率高,相比持續運行的交流異步電機傳動系統,更能實現按需供能,降低能耗。

四、研發關鍵與展望

研發過程中的關鍵在于:步進電機選型與矩頻特性匹配、PLC脈沖輸出頻率與驅動器細分設置的優化、抗干擾的電氣布線設計以及控制算法的精細調試。隨著伺服電機成本下降與PLC運動控制功能增強,采用全閉環伺服系統可能成為更高端的選擇。集成機器視覺進行棉結檢測,并利用PLC與工業物聯網(IIoT)平臺結合,實現預測性維護與工藝參數自優化,將是梳棉機控制系統向智能化、無人化發展的必然趨勢。

基于PLC的梳棉機步進電機控制系統,以其控制精準、調整靈活、運行可靠的特點,有效提升了梳棉機的自動化水平和產品質量,是紡織裝備升級改造的經典應用,體現了PLC技術在傳統產業現代化進程中的核心價值。

如若轉載,請注明出處:http://m.zyfk120.com/product/42.html

更新時間:2026-02-20 15:40:07