基于單片機的直流電動機控制系統設計與研發

隨著自動化技術的快速發展,基于單片機的直流電動機控制系統已成為機電一體化領域的重要研究方向。該系統結合了微處理器的高效控制能力與直流電機優異的調速性能,在工業自動化、智能家居、機器人技術等領域具有廣泛的應用前景。本文旨在探討一個完整的直流電動機控制系統的設計、實現與研發過程,為畢業設計提供參考。

一、系統總體設計

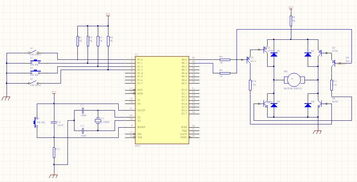

系統以單片機為核心控制器,負責接收指令、處理信號并輸出控制信號。外圍電路主要包括直流電動機、驅動模塊、速度檢測模塊、人機交互模塊以及電源模塊。系統通過閉環控制策略,實現對電機轉速的精確、穩定調節。

二、核心硬件設計與選型

- 單片機選型:選用常見的STC89C52或更高級的STM32系列單片機,它們具有豐富的I/O口、定時器和PWM輸出功能,能滿足控制需求。

- 電機驅動模塊:采用H橋驅動電路(如L298N、TB6612FNG芯片),實現對電機的正轉、反轉、制動以及PWM調速控制。

- 速度檢測模塊:通常采用光電編碼器或霍爾傳感器,將電機轉速轉換為脈沖信號反饋給單片機。

- 人機交互模塊:包括按鍵、旋鈕用于輸入目標轉速,LCD或OLED顯示屏用于實時顯示當前轉速、狀態等信息。

- 電源模塊:為控制系統提供穩定、隔離的電壓,確保各部件正常工作。

三、控制系統軟件設計

軟件程序是系統的“大腦”,主要實現以下功能:

- 初始化:配置單片機I/O口、定時器、中斷等。

- 速度采樣與計算:通過定時器捕獲速度傳感器的脈沖信號,計算實際轉速。

- 控制算法:采用經典的PID(比例-積分-微分)控制算法。將目標轉速與實際轉速的偏差作為輸入,通過算法運算,輸出相應的PWM占空比,調節電機電壓,從而精確控制轉速。PID參數需通過調試整定,以達到快速響應、超調小、穩態誤差小的效果。

- PWM生成:利用單片機的PWM模塊或定時器模擬生成PWM波,控制驅動芯片。

- 人機交互程序:處理按鍵輸入,刷新顯示內容。

四、系統研發與調試要點

- 模塊化開發:將硬件電路和軟件程序劃分為獨立模塊(如驅動模塊、測速模塊、PID模塊等),分步設計、測試與聯調,便于排查問題。

- 硬件調試:確保電源穩定,焊接無誤;先測試驅動電路能否正常控制電機啟停和轉向;再測試測速電路能否準確輸出脈沖。

- 軟件調試:先編寫基礎驅動程序,實現開環控制(即手動設定PWM值看電機響應);再加入測速功能,驗證轉速測量準確性;最后集成PID閉環算法,從簡單的P控制開始,逐步加入I、D環節,觀察系統響應曲線,調整參數至最優。

- 抗干擾設計:電機運行時會產生電磁干擾,在電源端加入濾波電容,信號線采用屏蔽或雙絞線,軟件上可加入數字濾波算法(如中值濾波、均值濾波)處理采樣數據。

五、創新與拓展方向

在完成基本調速功能的基礎上,可以考慮以下拓展以提升設計深度:

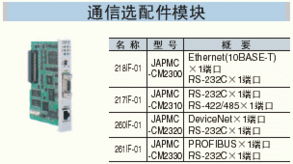

- 增加通訊接口(如藍牙、Wi-Fi),實現手機APP或電腦遠程控制與監控。

- 實現多電機同步控制或位置伺服控制。

- 加入故障診斷與保護功能(如過流、過熱保護)。

- 采用更先進的控制算法,如模糊PID、神經網絡控制等,以適應更復雜的控制需求。

,一個成功的基于單片機的直流電動機控制系統設計,需要綜合運用模擬電路、數字電路、單片機原理、自動控制理論等多學科知識。通過系統的方案設計、細致的硬件制作、嚴謹的軟件編程以及反復的調試優化,最終能夠實現一個穩定可靠、性能優良的控制系統。這不僅能夠圓滿完成畢業設計,更是對工程實踐能力的一次寶貴鍛煉,為未來從事電機及其控制系統研發工作奠定堅實基礎。

如若轉載,請注明出處:http://m.zyfk120.com/product/40.html

更新時間:2026-02-20 03:16:12